導入事例インタビュー:食協株式会社 様

CO₂の排出をしっかりと抑えた最新鋭の設備

2022年竣工の志和精米工場について

当工場は食協の経営理念でもある「愛情・健康・快適・安全な商品をお客様に提供する」そういったものづくりの生産拠点としての位置づけになります。さらに、サタケの最新鋭の設備やシステムをお客様に見て体感していただく、そういった工場見学ができるようになっています。

MPRPを導入した経緯は?

とにかく最新鋭の設備で、環境にも優しいというところが一番のポイントになっています。以前の無洗米設備もすばらしい設備だったのですが、CO₂の排出量が課題となっていました。それに比べて、今回のMPRPはCO₂の排出をしっかりと抑えた設備になっているところが一番の決め手になりました。

食感が良くなった、粒感が残っているという声を聞いています

導入のメリット

以前に比べると濁度が低く、お米の粒感があるというのがMPRPの良いところだと思っています。食味についても食感が良くなった、粒感が残っていて美味しいといったお声もいただいております。従来、機種を変更した際には「試験炊き」が何度も繰り返されるのが通常なんですが、今回はいずれのお客様(施設)においても1発で全てがクリアになって問題なく採用に至っています。それだけ品質的にも安定している、ということを感じています。

SDGsへの貢献についてはいかがでしょうか

今回の無洗米製造装置から出る洗米排水については、主に養豚場の飼料として再利用いただいてます。従来設備では乾燥させたり、あるいは色々なものに転化して糠に戻したりとしていましたが、今回はそのまま養豚場に持ち込んでリキッドフィードとして養豚の餌にしていただいています。これが一番環境に優しくCO₂も排出しないので、SDGsに貢献した循環的な作業になると思います。

環境に優しく循環型の社会に貢献できるような商品を

サポート体制はいかがですか

サタケのサポートには常に気にかけていただいています。特に集塵配管、あるいは設備のちょっとした異音についても、常に細かくチェックや作業をしていただいています。

今後の展望をお聞かせください

食協としては、安全・安心な商品をたくさん届けるという使命を持って業務を行なっております。今後も環境に優しく、循環型の社会に貢献できるような商品を世の中に 提供してまいりたいと思います。

開発者の想い

時代のニーズに合わせて

進化する無洗米技術

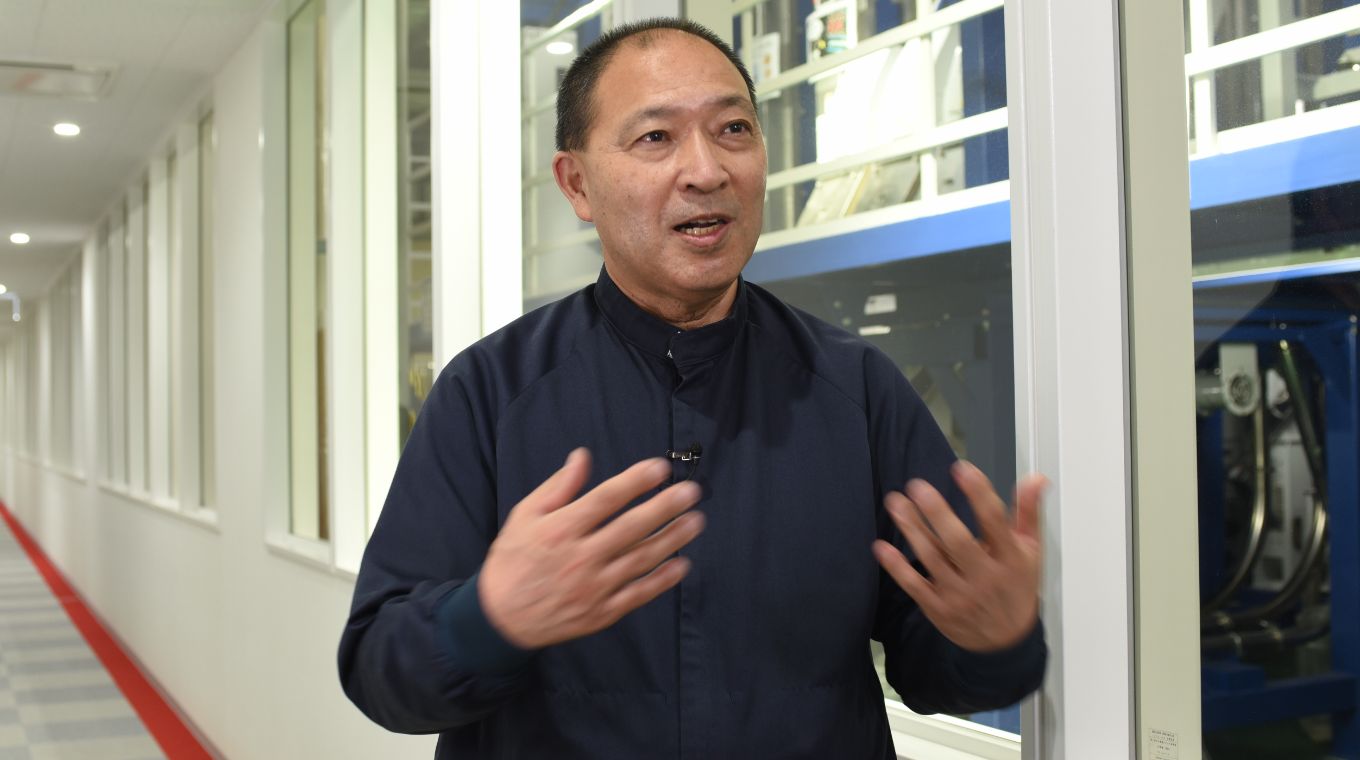

水野 英則

株式会社サタケ

常務執行役員

技術本部 本部長

「水で洗う」ことが洗米の原点であり、

おいしいご飯の基本であるという結論に

MPRP開発の意図、背景は?

開発の背景としては、2000 年に無洗米製造装置「NTWP(ネオテイスティ・ホワイトプロセス) 」が発売されて以降、精米工場や中食・外食を取り巻く環境が変化したことです。SDGs に代表される「環境に優しい」「脱炭素社会」などが広く社会に認識され、また、よりおいしい無洗米や事業者の利益につながる製品の開発を求める声も高くなってきました。そのため、あらゆる点 でNTWP を超える新型無洗米製造装置の開発が喫緊の課題となりました。

再び水洗い方式に回帰した理由は?

MPRPの開発にあたってはゼロベースで検討し、さまざまなトライアルやシミュレーション実験を経て「水で洗う(とぐ) 」ことが洗米の原点であり、おいしいご飯の基本であるという結論に至りました。2020年1月に開発がスタートしましたが、技術課題は従来の水洗い方式とは異なる新たな洗米方式の確立であり、完成に至るまで最も多くの時間を費やしました。

水を使用することで装置のコンパクト化、コスト削減にもつながる

MPRP(新型)とNTWP(旧型)の最大の違いは?

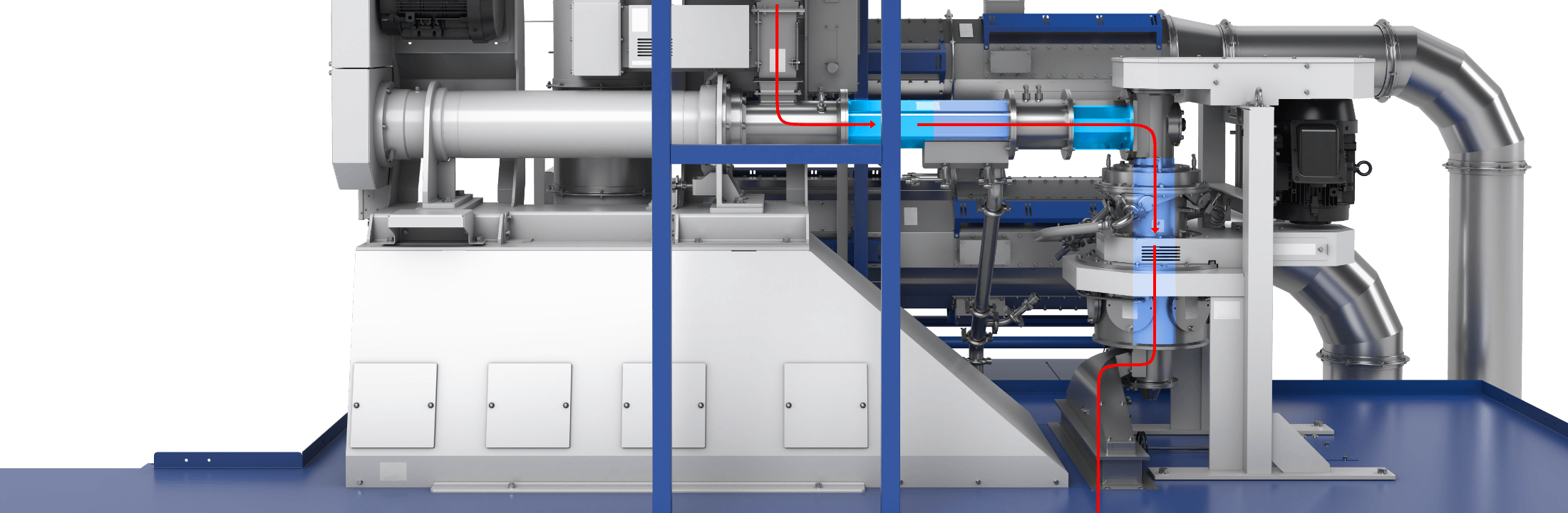

白米の糊粉層除去にMPRPは水を、NTWPはタピオカやライスビーズなどの熱付着材を使うという点が異なりますが、開発の意図という点では使用エネルギ量が大きく違います。タピオカやライスビーズは、その製造段階や無洗米加工後の乾燥工程で一定のエネルギを必要とします。一方、水は基本的に取水後そのまま使用するため、特段のエネルギを必要とせず省エネだけでなく、装置のコンパクト化やコスト低減にもつながります。

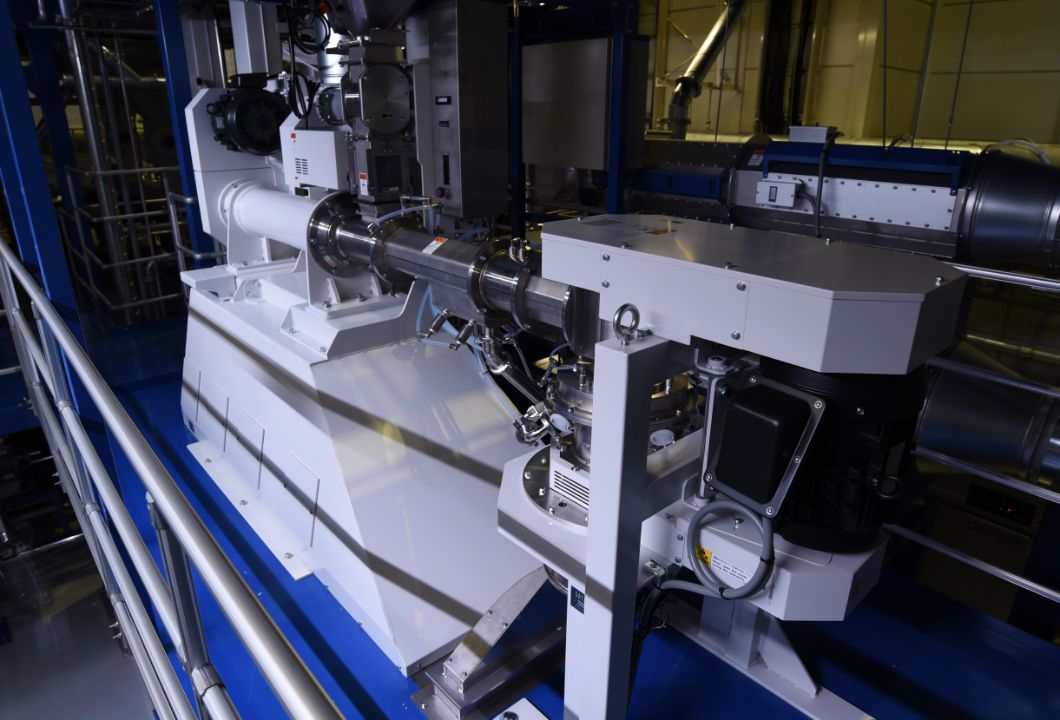

新しい洗米方式とは具体的にどのようなものか?

MPRPで取り入れた新技術は2つあります。1つは「ウルトラマイクロバブル水(UMB水) 」を使ったこと、もう1つは洗米・脱水工程を2か所に設けた「マルチパス方式」を採用したことです。UMB水は直径 1μm 未満の超微小気泡を有する水で、100mLあたり約 5,000 万個の気泡を含んでいます。マルチパス方式は洗米・脱水工程を 2 か所に設けた(分散した)方式です。

2つの新技術により、

コメの白さを抑えつつ低濁度の無洗米製造が可能に

新しい洗米方式はどんな作用があるか?

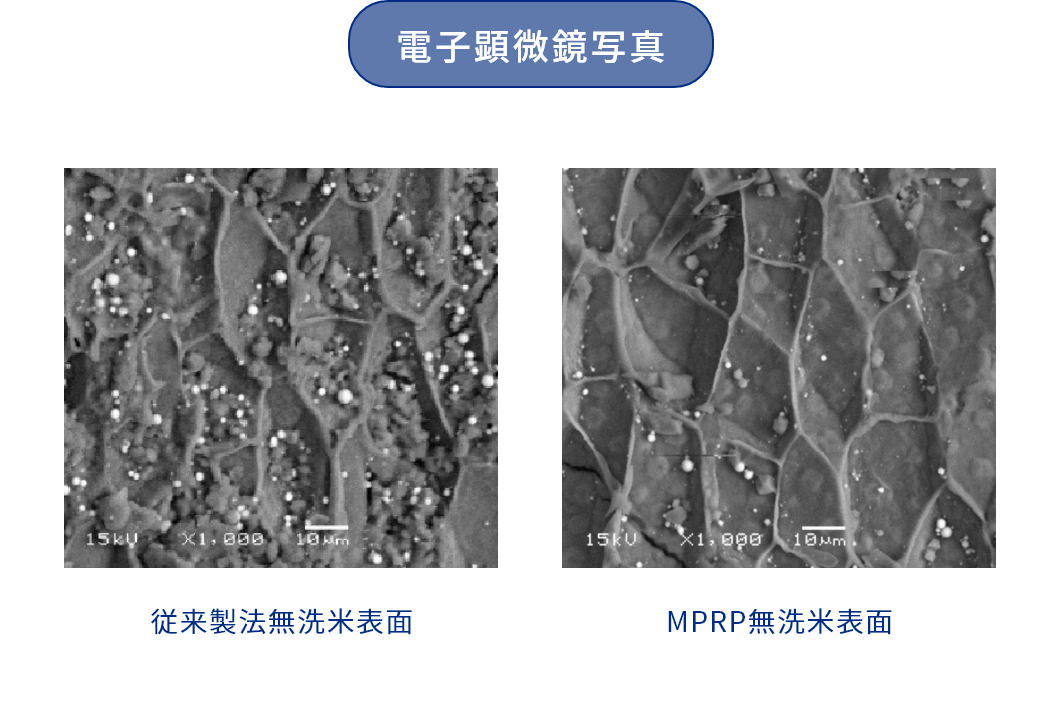

UMB水を使うことで、これまでの無洗米に比べ微小な顆粒(糊粉層)を吸着・除去します。顕微鏡写真を見るとその差は明らかです。マルチパス方式は2回に分けて洗米・脱水しているので、従来の1回洗いと違い、優しく洗うことができコメの表面を荒らさない(傷つけない)メリットがあります。また、UMB水を10%添加し、それを2回使用することでほぼ20%の添加量に相当する洗米が可能です。さらに、新しいUMB水は2回目の洗米時に添加しており、高い洗浄効果(仕上げ水洗浄)を発揮します。

無洗米にどのような効果が見込めるか?

2つの新技術により、コメの表面を荒らすことなく糊粉層が十分除去できるので、従来機と比べコメの白度を抑えつつ低濁度の無洗米が製造できます。これにより、歩留りの向上や炊飯時のご飯の食味が向上しました(当社従来機比較)。

加水量をさらに減らして、飼料としても高付加価値を

開発段階で苦労したことは?

コンパクト化やコストダウンを考慮し、2か所の洗米・脱水部を並列(二軸)ではなく一軸上で構成したため、目標の無洗米品質を確保できる各パーツの最適な形状や寸法を決定することが大きな課題でした。そこでシミュレーション実験を行い最適化をすることで、設計品質の向上と開発時間の短縮を行いました。

今後さらに取組みたいことは?

現在は加水量を10%としていますが、できるだけ減らしたいと考えています。加水量を少なくすることで、とぎ汁を液体飼料として活用する際に固形物含有量が増え、飼料としての価値も高まります。また、UMB水をMPRPに初めて採用しましたが、他の機械にも活用展開できないかと考えています。